Multi Carrier Systeem (MCS): “De software maakt de magie”

Samen met Festo, internationaal leverancier van industriële automatiserings- en servo-technologie, ondersteunt VSE klanten bij de ontwikkeling en implementatie van een Multi Carrier System (MCS). Hiermee kunnen bedrijven hun productie duurzaam en snel flexibiliseren en efficiënter maken zonder dat ze in een totaal nieuwe lijn hoeven te investeren.

Het modulair opgebouwde, vrij schaalbare MCS is 12 jaar geleden gezamenlijk ontwikkeld door Siemens en Festo. Het systeem omvat lineaire servomotoren, railsystemen en andere mechanica van Festo en SIMOTION-technologie van Siemens voor motion control.

Efficiënt en flexibel

Industriële productiebedrijven kunnen een MCS eenvoudig integreren in hun bestaande lijnen om hun productie te flexibiliseren. Ideaal als men bijvoorbeeld de producten van een productielijn moet wijzigen of verschillende processen op één lijn wil combineren. Machines worden hierdoor optimaal benut en men kan als bedrijf snel inspelen op veranderende eisen. Dit alles zonder zware investeringen in een totaal nieuw systeem.

Het MCS heeft geïntegreerde safety en kan via een standaard interface gekoppeld worden met de conveyors die bedrijven al hebben. Dit levert maximale efficiëntie en flexibiliteit op tegen minimale kosten, van batchgrootte 1 tot grote series.

Unieke oplossing

De werking van het MCS kan snel worden aangepast aan verschillende productformaten en -soorten. Dit schept nieuwe mogelijkheden voor onder meer assemblagebedrijven, de verpakkings- en voedingsmiddelenindustrie. Denk aan het afvullen van flesjes, doosjes of andere verpakkingen met verschillende formaten. “Met een MCS steek je in op specifieke bottlenecks of uitdagingen in je proces, waardoor je bijvoorbeeld bij het vullen van flesjes de gewenste snelheid houdt”, zegt Jurgen Bastiaansen, manager van de Innovation Unit bij Festo in Delft. “Ook het mengen van verschillende producten (bijvoorbeeld vis- en vleesvoer voor katten) in doosjes is met deze technologie eenvoudig te realiseren. Verder kun je met een MCS producten on the fly customizen. Je kunt al in de software de volgorde van producten finetunen en testen of kwaliteitscontroles doen, terwijl de machine gewoon doordraait. Dat lukt je niet met een standaard transportsysteem.”

Breed inzetbaar

Bastiaansen vervolgt: “Je kunt zó ongelofelijk véél met een MCS en het is de software die de magie maakt. Als je bijvoorbeeld een toenemend aantal verschillende producten hebt die in steeds kleinere series verwerkt moeten worden, dan is dit systeem zeer interessant. Een van de eerste toepassingen was het stekken van karton met een enorme snelheid en momenteel zijn we bezig met een traject voor een producent van batterijen. Hier is de meerwaarde van het systeem qua nauwkeurigheid en flexibiliteit duidelijk zichtbaar.”

Samenwerking

Wereldwijd zijn er al veel MSC-oplossingen geïmplementeerd. Om ook in Nederland de vermarkting te ondersteunen, sloten Festo en VSE in 2021 een samenwerkingsovereenkomst. Bastiaansen: “Festo levert de mechanica, Siemens de besturing, maar we hadden een system integrator nodig om de integratie hiervan te verzorgen. Zo kwamen we in contact met VSE als Motion Partner van Siemens.” VSE levert en programmeert de SIMOTION-besturing, verzorgt de integratie met de mechanica van Festo, het testen, installeren en inbedrijfstellen. Het MCS kan worden gebouwd bij de klant zelf, maar ook bij VSE. In het laatste geval verzorgt VSE na het testen de verscheping naar de klant. Klanten hebben door de samenwerking tussen Festo en VSE slechts één contactpersoon voor het geheel: VSE. “We kunnen heel snel met elkaar communiceren en de diepte ingaan”, zegt Radboud van Dusseldorp, commercieel manager bij VSE. “Voor iedere klant kunnen we maatwerk leveren, want een MCS is geen off-the shelf oplossing.”

Factory of the Future

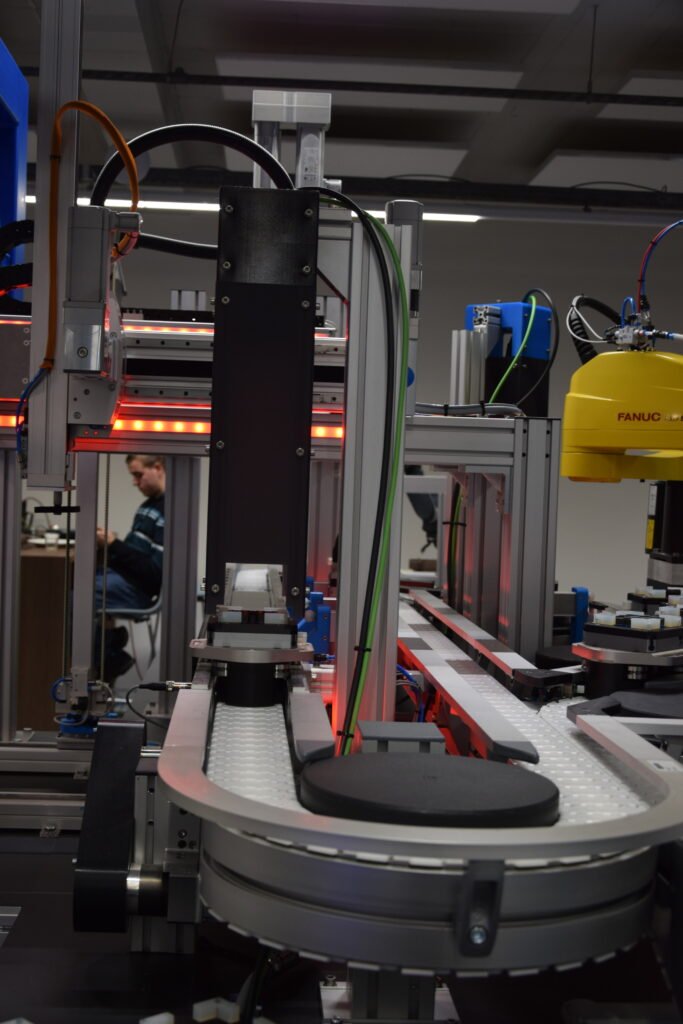

Om hun gezamenlijke kennis te vergroten, de grenzen van het systeem te verkennen en het MCS uit te ontwikkelen, bouwden Festo, VSE en Siemens bij Festo in Delft een testomgeving. In deze ‘Factory of the Future’ staat een MCS, gekoppeld met allerlei technologieën, waaronder robots. De SIMOTION-besturing is door VSE geïntegreerd in de PLC van Festo. Bastiaansen: “We hebben de afgelopen jaren samen veel geleerd en nemen deze kennis mee in onze projecten. In onze testomgeving kunnen we voor klanten ook een proof of concept bouwen. Hierbij programmeert en configureert VSE het MCS volledig volgens de eisen van de klant om te laten zien hoe het gaat werken en wat haalbaar is.”

Kennis delen

Het concept voor de MCS-testomgeving is gemaakt door een afstudeerder. Festo investeert veel in de opleiding van jonge technici. Scholieren en studenten kunnen in Delft ervaring komen opdoen op breed technisch vlak: van gebouwautomatisering tot energiemanagement en van standaardpneumatiek tot zonnepanelen en kunstmatige intelligentie. Ook klanten van Festo worden er getraind. “Wij vinden het heel belangrijk dat klanten goed om kunnen gaan met onze producten”, zegt Bastiaansen. “Hiervoor hebben we allerlei didactische oplossingen ontwikkeld.” Van Dusseldorp: “De aandacht van Festo voor kennisdelen sluit goed aan bij onze eigen kernwaarden. Vanwege het toenemende belang van technologie voor de samenleving en de schaarste op de arbeidsmarkt vinden ook wij het belangrijk om jonge mensen te enthousiasmeren voor en op te leiden in de techniek.”

Duurzaam en innovatief

Naast kennisdelen zijn ook duurzaamheid en innovatie gedeelde speerpunten van VSE en Festo. Zo houdt de Innovation Unit waar Bastiaansen leiding aan geeft zich alleen bezig met technologie die pas over een paar jaar gaat opbrengen voor Festo. Sinds 2023 zijn de productie en logistiek bij Festo in Duitsland CO2-neutraal conform GHG protocol, scope 1&2. “We proberen in de productontwikkeling steeds te optimaliseren, met als doel de wereld beter achter te laten dan dat we hem gevonden hebben. Het MCS sluit hier naadloos bij aan. Je kunt het eenvoudig toevoegen aan je bestaande lijn om zo met een kleinere footprint maximale flexibiliteit op de vierkante meter te realiseren.”